Produktion

Vid en första anblick kan en sågklinga se ut som en relativt enkel produkt. Men i själva verket är det en komplex produkt med över 25 olika steg i tillverkningsprocessen, många fler än man kanske skulle kunna tro. Här ska vi förklara de viktigaste stegen i tillverkningen av en sågklinga.

1. Förberedelser

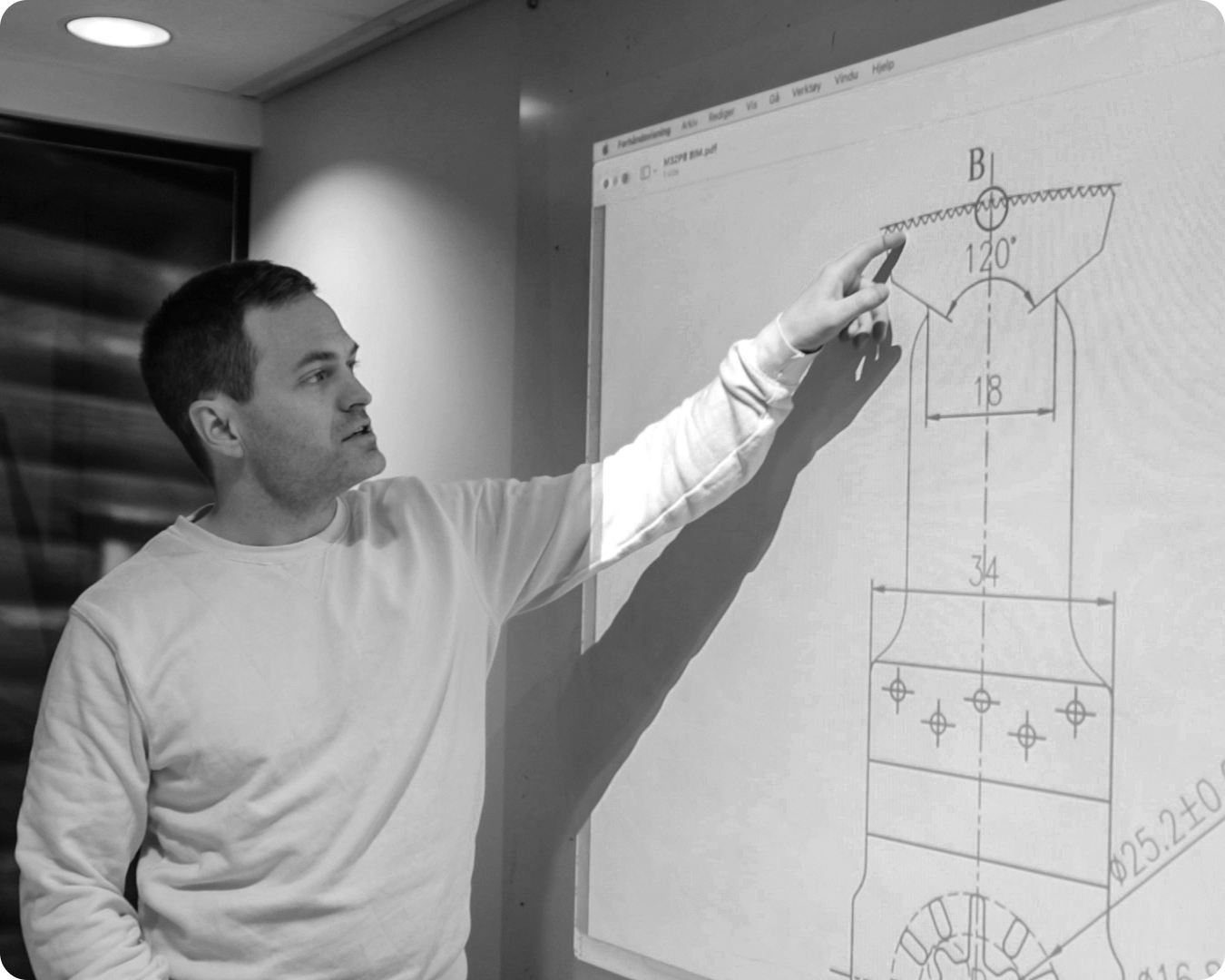

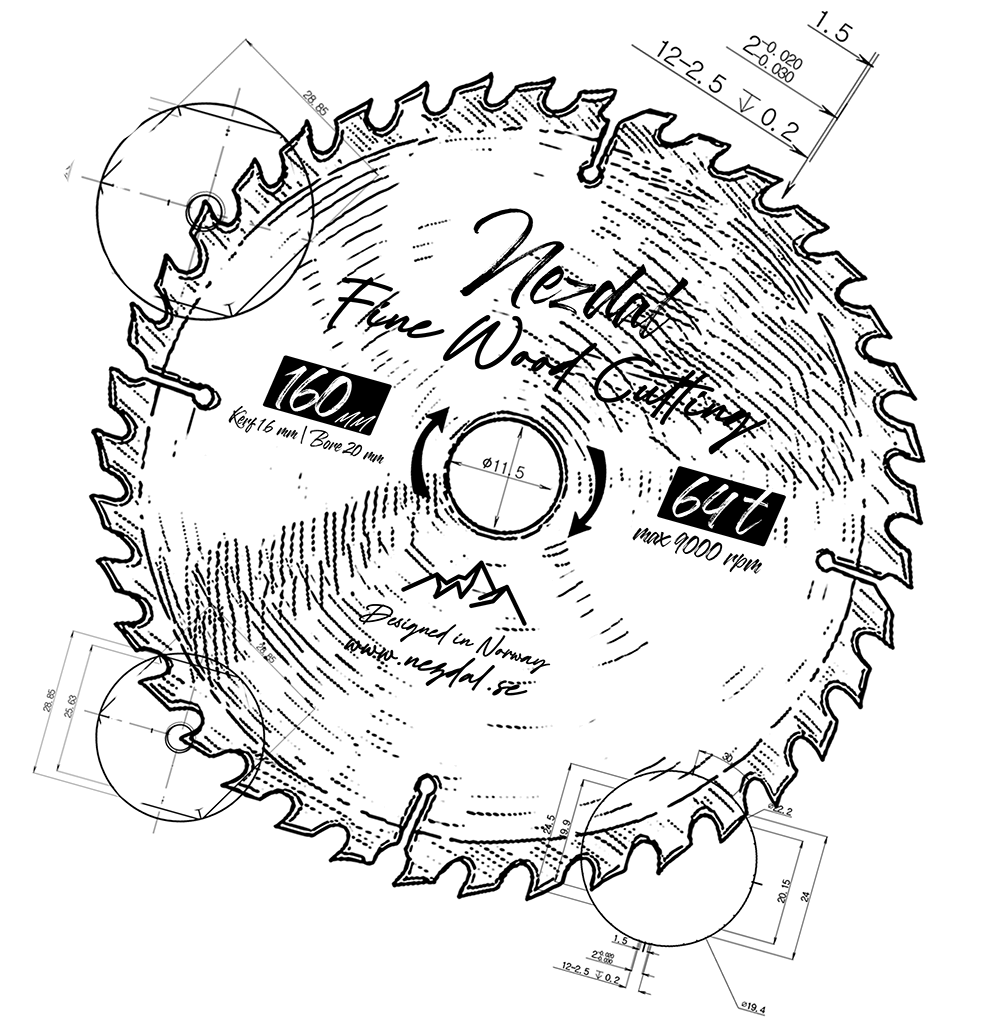

Det första steget i tillverkningsprocessen är att förbereda tillverkningsdokumentation och ritningar. Vi använder autoCAD för att rita upp sågklingan och en särskild programvara för att beräkna viktiga tillverkningsdata för varje enskild modell. Sågklingans diameter och användningsområde utgör grunden för beräkning av tandgeometri, skärbredd, plåttjocklek, hårdhet, krav på planhet och toleranser.

2. Stål

Vilken typ av stål som används har stor betydelse för kvaliteten på slutprodukten. Vi använder endast stål på plattor och inte stål på rulle som vissa tillverkare använder för att spara pengar. Det stål vi använder är en typ av fjäderstål med hög kolhalt. Vi lagerför plåtstål i många olika tjocklekar, och den plåttjocklek vi använder beror på användningsområdet för den enskilda sågklingan.

3. Laserskärning

När ritningarna godkänts är vi redo att starta tillverkningen. Vi placerar stålplattan under en kraftig CO2-laser och CAD-filen talar om för lasern vilka mönster som ska skäras. Här är det viktigt att använda stålplattor med rätt dimension, så att vi får ut så många sågklingor som möjligt ur varje stålplatta. Vi använder stålplattor med rätt tjocklek för att minimera avfallet.

4. Härdning

När stambladet har skurits ut med hjälp av en laser är det dags för värmebehandling, även kallad härdning. Det plåtstål vi använder är redan härdat när vi köper in det, men genom härdningsprocessen ändrar vi stålets struktur.

Vi värmer stambladet till cirka 430°C för att ge den rätt hårdhet och seghet, samt tar bort spänningar i stålet. Olika tillämpningar kräver olika hårdhet, och vi styr detta genom att justera temperaturen i ugnen. Härdning är en relativt energikrävande process och utförs därför på natten då elpriserna är lägre.

Det är extremt viktigt med hög noggrannhet i härdningsprocessen. Om sågklingan är för hård kan det uppstå sprickor vid höga belastningar. Om den blir för mjuk kan klingan böjas när den utsätts för sidokrafter.

5. Kontroll efter härdning

Efter värmebehandlingen mäts och kontrolleras stambladet. Detta görs för att upptäcka eventuella avvikelser så tidigt som möjligt i tillverkningsprocessen.

4. Härdning

När stambladet har skurits ut med hjälp av en laser är det dags för värmebehandling, även kallad härdning. Det plåtstål vi använder är redan härdat när vi köper in det, men genom härdningsprocessen ändrar vi stålets struktur.

Vi värmer stambladet till cirka 430°C för att ge den rätt hårdhet och seghet, samt tar bort spänningar i stålet. Olika tillämpningar kräver olika hårdhet, och vi styr detta genom att justera temperaturen i ugnen. Härdning är en relativt energikrävande process och utförs därför på natten då elpriserna är lägre.

Det är extremt viktigt med hög noggrannhet i härdningsprocessen. Om sågklingan är för hård kan det uppstå sprickor vid höga belastningar. Om den blir för mjuk kan klingan böjas när den utsätts för sidokrafter.

5. Kontroll efter härdning

Efter värmebehandlingen mäts och kontrolleras stambladet. Detta görs för att upptäcka eventuella avvikelser så tidigt som möjligt i tillverkningsprocessen.

6. Svarvning av centrumhål

Sågklingans centrumhål laserskärs samtidigt med stambladet. Men för att uppnå högre kvalitet på centrumhålet svarvar vi upp det ytterligare några millimeter. Sedan fasas centrumhålets kanter för att det ska få bättre kvalitet. Detta är en tidskrävande process som väldigt få av våra konkurrenter gör, men den är viktig eftersom centrumhålet har stor betydelse för hur sågklingan presterar. Ett sågklinga med ett medelmåttigt centrumhål kommer aldrig fungera bra.

7. Sträckning

För att uppnå ett bra skärresultat måste sågklingan sträckas med hänsyn till klingans rekommenderade rotationshastighet och användningsområde. Detta görs genom att man valsar in cirkulära spår i stambladet. På så vis skapas rätt spänning i sågklingan.

8. Förriktning

Efter sträckningen skickas stambladet genom ett riktvalsverk. Detta förfarande garanterar hög planhet och låga toleranser på sågklingan.

Efter sträckningen kontrolleras sågklingans planhet manuellt med en egglinjal. Detta är viktigt att kontrollera eftersom en sågklinga måste vara plan. Om den inte är det kan det bli svårt att löda fast tänderna på stambladet, och tänderna måste kunna fästas rakt på stambladet.

9. Planslipning

Alla våra sågklingor planslipas för att få en exakt tjocklek. Slipningen ger också en jämnare yta och tar bort missfärgningar från härdningsprocessen.

Vi har de senaste åren tillverkat över 100 000 sågklingor, med en rad olika plåttjocklekar. Även om vi lagerhåller många olika dimensioner av plåtstål kan vi inte ha alla plåttjocklekar i lager. I de fall vi inte har exakt rätt plåttjocklek i lager kan vi slipa stambladet till rätt tjocklek med hjälp av planslipning.

10. Sandblästring

Innan vi börjar löda fast tänderna på stambladet måste vi se till att stambladet är helt fritt från smuts och fett. Detta är viktigt för att det silverlod som används i lödningen ska fästa. För att rengöra "sätet" på stambladet (där tänderna ska sitta) tillämpar vi sandblästring.

11. Lödning

Vi fäster hårdmetall-tänderna på stambladet med hjälp av silverlödning. Lödningen sker genom att varje tand hålls stilla mot stambladet i några hundradelar av en sekund medan den upphettas till över 700 °C.

Flera olika typer av silverlod används, men den vanligaste typen består av en kopparkärna omgiven av en silverförening. Detta är lämpligt eftersom det minimerar risken för att tanden ska spricka under själva lödningen. Vi använder helautomatiska lödmaskiner med robotladdning för att få en effektiv tillverkningsprocess.

12. Slipning

När tänderna är fastlödda på stambladet måste de slipas för att uppnå ett bra skärresultat. Samtliga sidor på hårdmetall-tänderna slipas, och hur de slipas beror på klingans användningsområde. Slipningen utförs i tre steg; frontslipning, sidslipning och toppslipning.

13. Slutkontroll

Slutkontrollen görs med hjälp av en CNC-styrd mätmaskin där sågklingans skärgeometri kontrolleras med stor noggrannhet. Med hjälp av fyra kameror kontrolleras varje enskild lödfog och tand (vinkel och kvalitet). När slutkontrollen godkänts är sågklingan godkänd för försäljning.

14. Print

Det sista steget för att färdigställa sågklingan är print. Här använder vi ofta en kombination av laser- och UV-tryck för artikelnummer, logga, grafik m.m. på klingorna. De maskiner vi använder kan printa upp cirka 50 sågklingor åt gången, beroende på klingans diameter.